精益生产管理的原则与要素

2020-07-27 11:00作者:学院编辑

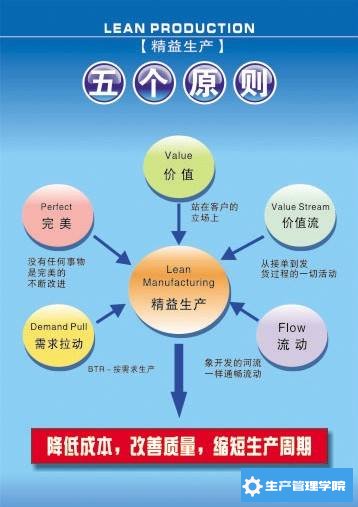

精益生产的五大原则

如果把精益生产管理的理念总结为精益思想,从整个价值流上对精益生产管理进行了更深层次研究。可以发现精益生产管理有五个基本原则,这些原则是:

一、正确地确定价值(Value)

精益生产管理中经常使用“价值”这一概念,这里的价值是从顾客的角度定义的,所谓有价值的活动是能为顾客增加效用、顾客承认它的必要性并愿意为其付款的活动,正确地确定价值就是以顾客的视角而不是公司或部门的视角确定价值和从设计到生产到交付的全部过程。以顾客的视角确定价值还必须将生产全过程的多余消耗减至最少,不将额外的花销转嫁给顾客。以客户为中心的价值观来审视企业的产品设计、制造过程、服务项目就会发现有太多的浪费,从不满足客户需求到过分的功能和多余的非增值消耗。当然,消灭这些浪费的直接受益者既是顾客也是生产方。

二、识别价值流(ValueSteam)

价值流是指从原材料转变为成品,并给它赋予价值的全部活动。这些活动包括.从概念设计到产品设计、工艺设计,再到投产的技术过程,从订单处理、计划到送货的信息过程和从原材料到产品的物质转换过程,以及产品全生命周期的支持和服务过程。精益思想识别价值流的含义是在价值流中找到哪些是真正增值的活动、是应该消除的不增值活动。识别价值流就是发现浪费和消灭浪费。

三、流动(Flow)

如果正确地确定价值是精益思想的基本观点、识别价值流是精益思想的准备和人门的话,“流动(Flow)”和“拉动(Pull)”则是精益思想实现价值的中坚。精益思想要求创造价值的各个活动(步骤)流动起来,强调的是不间断地“流动”。“价值流”本身的含义就是“动”的,但是由于根深蒂固的传统观念和做法,如部门的分工(部门间交接和转移时的等待)、大批量生产(机床旁边等待的在制品)等等阻断了本应流动起来的价值流。精益管理认为,如果价值不流动了,则停滞将为企业带来损失。即“淤(停滞)则痛(损失)”。因此,精益生产管理要求“所有的人都必须和部门化的、批量生产的思想做斗争”,用持续改进、单件流(one-pieceflow)等方法在任何批量生产条件下创造价值的连续流动。当然,使价值流流动起来,必须具备必要的条件。这些条件包括:

①消灭缺陷。因为缺陷造成的废品和返工都造成价值流的中断,甚至回流。实现连续的流动要求每个过程和每个产品都是正确的;

②环境和设备的完好性是流动的保证。5S,即整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)、全面生产性维护(TotalProductiveMaintenance,TPM)都是价值流动的前提条件之一;

③系统地进行流程设计和能力规划,避免瓶颈造成的阻塞。

四、拉动(Pull)

“拉动”就是按客户的需求投人和产出,使用户精确地在他们需要的时间得到需要的东西。实行拉动以后,用户或制造的下游就像在超市的货架上取到他们所需要的东西一样,而不是把用户不想要的产品强行推给用户。由于按照拉动原则,将生产和需求直接对应,消除了过早、过量的投人,而减少了大量的库存和在制品,大量压缩了提前期。拉动原则更深远的意义在于企业具备了当用户一旦需要,就能立即进行设计、计划和制造出用户真正需要的产品的能力,最后实现抛开预测,直接按用户的实际需要进行生产。

五、尽善尽美(Perfection)

按照上述四个原则对过程不断进行改进,其结果必然是价值流动速度显著地加快。而不断地用价值流分析方法找出更隐藏的浪费并进一步改进,这样循环使过程趋于尽善尽美。而精益管理的目标是:“通过尽善尽美的价值创造过程(包括设计、制造和对产品或服务整个生命周期的支持)为用户提供尽善尽美的价值”。“尽善尽美”是难以达到的,但持续地对尽善尽美的追求,将造就一个永远充满活力、不断进步的企业。

事实上,上述五个基本原则,不仅适用于生产过程,也适用于管理过程、服务过程等等,因此,它们是精益生产管理的原则。

精益生产管理的核心思想

精益,顾名思义,精,即精准,不投入多余的生产要素,只在适当的时间生产必要数量的市场需要的产品;益,即所有经营活动都要有效有益,具有经济效益。精益生产管理以消除浪费为核心思想,精益与浪费是直接对立的。那么什么是浪费呢?在生产经营活动中对最终产品及顾客没有意义的行为就是浪费。也就是说,凡是超出增加产品价值所必需的绝对最少的物料、机器、人力资源、场地、时间等各种资源的部分,都是浪费。浪费包括很多类型,如:库存、不必要的工序、不必要的运输、超过需求的生产、人员的不必要动作、各种等待等,所有这些日常活动中很少为人们所注意但却大量存在,它们不仅不能为企业创造价值,反而占用了资源,增加了成本,它们是精益生产所致力消除的。

过程中的浪费可以分为两种:

①生产中不创造价值,但在现有技术与生产条件下不可避免的作业内容,这是第一种浪费,如必要的在线检验、物料运输等;

②不创造价值且可以立即去掉的作业内容,这是第二种浪费,如不必要的等待、多余的动作、不必要的审批等。在精益生产中,首先努力消除第二种浪费,降低成本,然后使产品在整个流程中流动起来。通过连续流动,进一步消灭第一种浪费,优化流程,并且流动越快,所暴露出的浪费会越多,越有利于精简流程和降低成本。

在企业管理及生产活动中,存在七种典型的浪费,它们是:

一、过量生产

生产出的产品数量超过顾客的要求,或生产出未有订单的产品,这是一种在企业中普遍存在的浪费,也是在创新达看来最大的浪费。精益管理强调“在必要的时间,生产必要数量的必要产品”,而由于其他理由生产出的产品,都是浪费。

二、等待

作业的过程有空档,在等待下一个作业。其原因通常有,生产计划不平衡、各工位间的作业不均衡、作业活动不当、停工待料、处理质量问题和设备故障等。

三、运输

包括移动、放置、整理等不增加产品附加价值的运输等。

四、额外作业

作业的浪费分为两种,一种是质量标准过高造成的浪费,另一种是额外的作业过程造成的浪费。比如,抛光、大毛刺等计划内或计划外的人工补操作。

五、库存

过多库存或在制品(WIP)。存货不断累计成本却不一定带来价值,同时,库存掩盖了质量问题(如返工、缺陷)、人力或生产计划问题、过长的交货期及供应问题等诸多管理问题。精益生产管理视库存为“万恶之源”,在精益生产管理中,几乎所有改善活动都直接或间接地与减少库存有关;

六、多余动作

人员、产品或设备的不能为流程增加任何价值的动作。比如,工人往返于工作区和供应区,移动不需要的设备,产品在工作区域内的移动或者操作者的多余的动作等;

七、返工返修

任何不合格品的产生和修复都是额外的时间和成本支出,造成浪费,精益生产管理强调“零缺陷”,控制不合格品产生的源头。精益生产强调将过程中的浪费揭示出来,找到引起该浪费的根本原因,并 彻底地消除这些浪费。精益生产管理强调以“人”为本,以“简化”为手段,以“尽善尽美”为最终目标,尽量消除一切浪费,以整体优化的观点,科学、合理的组织和配置企业的生产要素。

精益管理的六大要素是什么?

企业要想走可持续发展道路,必须在管理上多下功夫,特别是作为一名生产类企业,要想让企业能够安全生产,就必须在精益管理上多下功夫,精益管理不仅关系着企业的发展方向,也和每个职工的切身利益有很大关系。精益管理需遵循管理六大要素,精益管理的六大要素是什么?一、要有企业文化

企业文化是一家企业发展的大方向,也决定了一家企业的理念,只有文化做支撑的企业才能让企业发展的更快,才能实现可持续发展,走科学发展观的道路。有文化底蕴的单位是能够让企业走的更远,也能够站的更高,实现更大的目标。制定合适的企业文化是让每个员工都能够熟记于心,并通过企业文化来约束自己的言行举止。让每个员工都能成为企业的代言人。

二、要有安全意识

安全生产是,每个企业的一大要素,这一点必须让所有的员工都能记在心里,实现安全生产的目的,这也是体现了以人为本的发展理念,每个企业在管理的同时必须先抓安全管理,这样才能实现安全生产。

三、要有大局意识

大局意识是精益管理中必须要考虑到的一点,因为很多员工缺少大局意识,缺少合作观念,就会影响生产效率的提升,所以在管理过程中必须要强调大局意识,当个人和单位发生冲突时必须以单位为先。

四、要有奉献精神

有了大局意识就需要有奉献精神,只有具备奉献精神的人才能够在企业中长期发展,这样才能实现企业的管理目标。大局意识和奉献精神相辅相成,这也是企业文化的具体体现。

五、要有规章制度

规章制度的制定是一个企业必须的硬性条件,只有用制度管理人才能实现人人遵守制度,实现管理的精细化,不然就会是一盘散沙,导致没有组织纪律性。有了制度也就有了执行力,企业的才能出现良性循环。

六、要有管理目标

管理目标是企业管理的最终结果,提前制定好目标能够促进企业内部的每个人都能实现自己价值的最大化,在管理中实现过程性管理。从而达到所定目标。